[ 新製品・サービス ] 日本郵船、量子着想技術で自動車専用船の積み付け計画作成を効率化、年間4000時間削減 2021年9月2日(木) 日川 佳三(IT Leaders編集部) 日本郵船は2021年9月1日、自動車専用船の積み付け計画作成業務の一部を自動化し、実業務でのトライアル運用を開始した。2022年4月の本格運用開始を目指す。積み付けパターンは、自動車の積載台数や車種、寄港数などにより、膨大な数になる。これに対して、膨大な組み合わせの中から高速に最適解を導き出す富士通の量子インスパイアード技術「デジタルアニーラ」を導入して自動化した。

Source: Original Postress-this.php?">日本郵船、自動車専用船の積み付け計画作成を量子アニーリングで効率化、年間4000時間削減 | IT Leaders

日本郵船は、自動車専用船の積み付け計画を作成する業務の一部を自動化した。2021年9月1日に、実業務でのトライアル運用を開始した。積み付けのパターンは、自動車の積載台数や車種、寄港数などにより、膨大な数になる。これに対して、膨大な組み合わせの中から高速に最適解を導き出す富士通の量子インスパイアード技術「デジタルアニーラ」を導入して自動化した。

導入前の実証実験では、これまでベテランのプランナーが1隻あたり最大約6時間をかけて作成していた自動車専用船の積み付け計画作成業務を、2.5時間に短縮できた。年間で4000時間の労働時間を削減できる計算になる。さらに、急な計画変更に対応できるようになったほか、経験値や技量によるプランナーごとの積み付け計画の品質のバラつきを防止できる。

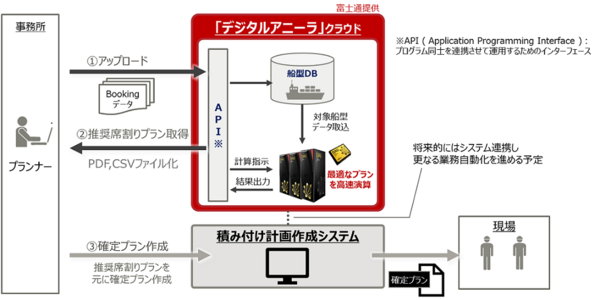

システムは、クラウド上に構築した(図1)。積み付け計画作成業務の中で最も重要な席割り作業(様々な条件を考慮し車両の最適積載位置を計画する作業)を約30分で自動的に完了させる。積み込む車両のサイズや積み降ろす港の情報は日本郵船の社内システムから取り込み、デジタルアニーラで解を求める。図1:積み付け計画作成システムの概要図(出典:日本郵船、富士通)

拡大画像表示

なお、デジタルアニーラは、量子現象に着想を得たデジタル回路で、現在の汎用コンピュータでは難しい、膨大な組み合わせの中から最適なものを高速に導き出せる技術である(関連記事:富士通、組み合わせ最適化を解くデジタルアニーラを8192ビットに拡張、オンプレ設置も可能に)。

積み付けパターンは膨大。人手では1隻あたり最大6時間

日本郵船は、1隻の自動車専用船に数千台もの自動車を積載し、日本と世界各地を結んで自動車輸送事業を展開している。船内では、自動車を1台ずつ決まった間隔で、あらかじめ作成した積み付け計画に沿って積載する(図2)。図2:自動車専用船の概観と自動車専用船「SAKURA LEADER」の外観(出典:日本郵船、富士通)

拡大画像表示

例えば、最大積載数約7000台、フロア数12階の自動車専用船が、十数の港に寄港しながら車高や車幅が異なる60種類以上の車両の積み降ろしを行う場合、車両の積み付け方の候補の数は、総当たりで計算すると10の2000乗通り以上になる。

これらの膨大なパターンの中から、船の最大積載量に近い積載率で車両を積み込むことや、積み降ろし作業時に安全に作業できる船内スペースを確保することなどの制約条件を満たした積み付け計画を作成することは、非常に複雑な作業である。

従来は、専門のプランナーが経験を重ねながら、積み付けのパターンや配列法を習得して積み付け計画を作成していた。しかし、1隻あたりの計画作成時間が最大約6時間にも及んでいた。

さらに、プランナーごとの経験値や技量によって積み付け計画の品質に個人差が生じることや、急な状況の変化による積み付け計画の変更に多くの業務負荷が生じるといった課題もあった。